A calibração de equipamentos de engenharia é uma etapa técnica indispensável para garantir medições confiáveis em projetos, análises, inspeções e execuções de obras. Seja em engenharia civil, elétrica, mecânica ou ambiental, a exatidão dos instrumentos de medição impacta diretamente na segurança, qualidade e eficiência das soluções.

Neste conteúdo, abordamos o conceito de calibração, os benefícios da prática regular, critérios para escolher um serviço de qualidade, estimativas de custo e as principais dúvidas relacionadas ao processo.

Calibrar um equipamento de engenharia significa comparar os valores fornecidos pelo instrumento com padrões de referência rastreáveis e certificados. O objetivo é verificar se o equipamento mede com precisão dentro dos limites aceitáveis ou se apresenta desvios que precisam de ajuste.

Na engenharia, instrumentos calibrados são essenciais para a tomada de decisões técnicas corretas e para o cumprimento de normas regulatórias e padrões de qualidade. Entre os principais equipamentos utilizados nesse setor, podemos destacar:

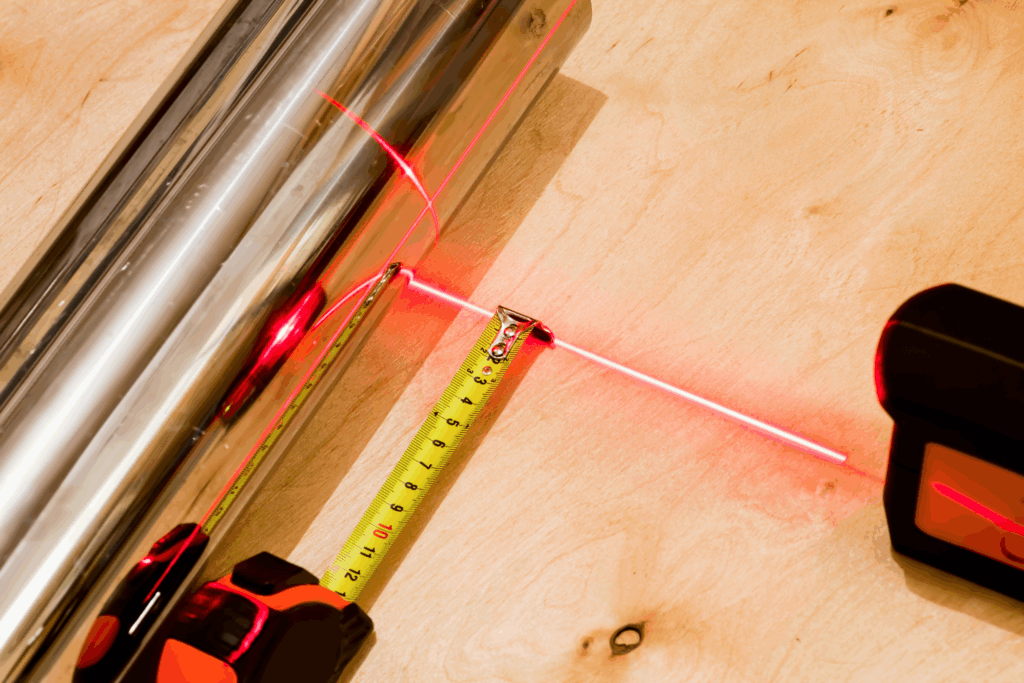

Trenas a laser e paquímetros digitais: usados em medições de obras e componentes mecânicos.

Níveis eletrônicos e teodolitos: essenciais na engenharia civil e topografia para medições de ângulos e nivelamento.

Termômetros e termohigrômetros: aplicados no controle ambiental de projetos e testes em edificações e processos industriais.

Manômetros e vacuômetros: usados em sistemas hidráulicos e pneumáticos para monitorar pressão.

Torquímetros: utilizados na engenharia mecânica e automotiva para controle de torque em fixações.

Multímetros, amperímetros e medidores de isolamento: empregados na engenharia elétrica para diagnóstico de circuitos e instalações.

Luxímetros e sonômetros: importantes para avaliações de conforto ambiental e acústica em projetos urbanos e industriais.

Medidores de vibração: usados na manutenção preditiva de equipamentos e monitoramento de estruturas.

Esses instrumentos devem ser calibrados periodicamente para garantir a precisão exigida pelas normas técnicas (como NBR, ISO, ABNT) e assegurar segurança e eficiência nos projetos.

A calibração não é apenas uma exigência técnica — ela representa uma garantia de confiabilidade e desempenho para qualquer operação de engenharia. Confira os principais benefícios:

Um equipamento calibrado fornece leituras exatas, permitindo decisões assertivas e reduzindo riscos técnicos.

Projetos e processos precisam cumprir normas como ISO 9001, ISO/IEC 17025 e exigências específicas da área de atuação. A calibração é um dos pilares desses padrões.

Erros de medição podem comprometer toda uma estrutura, peça ou processo. A calibração evita problemas antes que se tornem críticos.

Organizações que mantêm equipamentos calibrados conseguem padronizar processos, melhorar a produtividade e reduzir variações indesejadas.

A integridade de instalações, estruturas e sistemas depende de medições corretas. A calibração contribui para um ambiente mais seguro e tecnicamente confiável.

A escolha de um laboratório ou empresa de calibração deve ir além do preço. Leve em consideração os seguintes aspectos:

Prefira serviços com acreditação ISO/IEC 17025, com padrões rastreáveis ao Inmetro. Isso assegura reconhecimento em auditorias e licitações.

Verifique se o laboratório tem capacidade de calibrar os tipos de equipamentos específicos da engenharia, como eletrônicos, acústicos, térmicos e dimensionais.

Um bom certificado inclui dados completos: valores medidos, erros encontrados, padrões usados, incertezas e rastreabilidade.

Alguns equipamentos são grandes ou estão instalados em locais de difícil transporte. O serviço in loco pode ser um diferencial importante.

Além da calibração, um bom fornecedor orienta sobre periodicidade, ajustes e conservação dos instrumentos.

O valor da calibração depende de diversos fatores, como:

Tipo e complexidade do equipamento: Um multímetro digital simples custa menos para calibrar do que um torquímetro eletrônico ou um medidor de vibração de alta precisão.

Faixa de medição e exatidão exigida: Quanto menor a margem de erro tolerada, maior o cuidado e o custo da calibração.

Quantidade de instrumentos: Calibrar em lote reduz o custo unitário.

Necessidade de calibração acreditada ou padrão: Serviços com acreditação ISO/IEC 17025 geralmente têm valor mais alto.

Local da calibração (campo ou laboratório): Calibrações realizadas nas instalações do cliente podem ter taxas adicionais.

Apesar do investimento, a calibração é um custo preventivo que evita prejuízos maiores com erros técnicos, falhas operacionais e não conformidades.

Todos os equipamentos que realizam medições técnicas, como trenas, paquímetros, torquímetros, multímetros, manômetros, entre outros.

A recomendação geral é anual, mas a periodicidade pode variar conforme o uso, o ambiente e o tipo de equipamento.

A calibração verifica o erro de medição; o ajuste corrige esse erro, se possível. São processos distintos, mas complementares.

Sim, desde que haja padrões rastreáveis e pessoal qualificado. Contudo, para validade legal e reconhecimento em auditorias, é recomendável contratar laboratórios acreditados.

O uso de equipamentos descalibrados pode comprometer a segurança, causar falhas técnicas, reprovar inspeções e gerar retrabalho.

Não necessariamente por lei, mas é exigida por normas técnicas, certificações e contratos com grandes empresas e obras públicas.

Não. O certificado registra os resultados da verificação metrológica, enquanto o manual traz informações de uso, manutenção e especificações técnicas.

São variáveis críticas que influenciam a precisão da medição. Por isso, a calibração deve ocorrer em ambientes controlados.

O certificado trará os valores medidos e os erros em relação ao padrão. Se estiverem dentro da tolerância especificada, o equipamento é considerado conforme.

Depende da aplicação. Em projetos críticos ou onde a margem de erro é mínima, qualquer desvio pode ser inaceitável.

Rua Doutor Miranda de Azevedo, 1205 – Conjunto 2

Vila Anglo Brasileira, São Paulo – SP – CEP: 05027 000

Rua Doutor Miranda de Azevedo, 1205 – Conjunto 2

Vila Anglo Brasileira, São Paulo – SP – CEP: 05027 000

Rua Doutor Miranda de Azevedo, 1205 – Conjunto 2

Vila Anglo Brasileira, São Paulo – SP – CEP: 0527 000